به عنوان حامل سایر قطعات خودرو، فناوری ساخت بدنه خودرو به طور مستقیم کیفیت کلی ساخت خودرو را تعیین می کند. در فرآیند ساخت بدنه خودرو، جوشکاری یک فرآیند تولید مهم است. فناوریهای جوشکاری که در حال حاضر برای جوشکاری بدنه خودکار استفاده میشوند، عمدتاً عبارتند از جوشکاری نقطهای مقاومتی، جوشکاری محافظ گاز بیاثر مذاب (جوشکاری MIG) و جوشکاری قوس محافظ گاز فعال مذاب (جوشکاری MAG) و همچنین جوشکاری لیزری.

به عنوان یک فناوری جوشکاری پیشرفته با ادغام نوری-مکانیکی، فناوری جوش لیزری دارای مزایای چگالی انرژی بالا، سرعت جوشکاری سریع، تنش و تغییر شکل جوش کم و انعطاف پذیری خوب در مقایسه با تکنولوژی جوشکاری بدنه خودرو سنتی است.

ساختار بدنه خودرو پیچیده است و قطعات بدنه عمدتاً از اجزای جدار نازک و منحنی تشکیل شده است. جوشکاری بدنه خودرو با مشکلات جوشکاری مانند تغییرات در مواد بدنه، ضخامت های متفاوت قطعات بدنه، مسیرهای مختلف جوشکاری و اشکال اتصالات مواجه است. علاوه بر این، جوشکاری بدنه خودرو الزامات بالایی در کیفیت جوش و کارایی جوش دارد.

بر اساس پارامترهای فرآیند جوشکاری مناسب، جوشکاری لیزری می تواند از استحکام خستگی بالا و چقرمگی ضربه قطعات کلیدی بدنه خودرو هنگام جوشکاری اطمینان حاصل کند، بنابراین کیفیت و عمر مفید جوشکاری بدنه را تضمین می کند. فناوری جوش لیزری می تواند با جوش قطعات بدنه خودرو با اشکال مختلف اتصال، ضخامت های مختلف و انواع مواد مختلف سازگار شود و تقاضا برای انعطاف پذیری در ساخت بدنه خودرو را برآورده کند. بنابراین، فناوری جوش لیزری یک ابزار فنی مهم برای دستیابی به توسعه با کیفیت بالا در صنعت خودرو است.

فرآیند جوشکاری لیزری بدنه خودرو

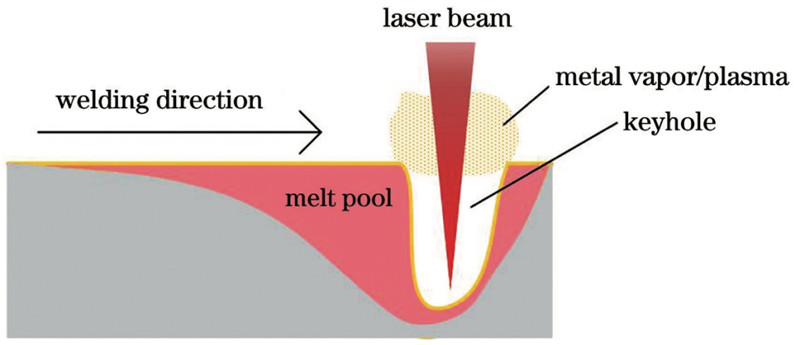

اصل فرآیند جوشکاری همجوشی عمیق لیزری: هنگامی که چگالی توان لیزر به سطح معینی می رسد، سطح مواد تبخیر می شود و در نتیجه سوراخ کلید تشکیل می شود. هنگامی که فشار بخار فلز در داخل سوراخ با فشار استاتیک و کشش سطحی مایع اطراف به تعادل دینامیکی میرسد، لیزر میتواند از طریق سوراخ کلید به پایین سوراخ تابش کند و با حرکت پرتو لیزر، یک جوش پیوسته ایجاد میشود. تشکیل شده است. در فرآیند جوشکاری همجوشی عمیق لیزری، نیازی به اضافه کردن شار یا پرکننده کمکی برای جوش دادن مواد خود قطعه کار به یکی نیست.

درز جوش حاصل از جوشکاری همجوشی عمیق لیزری به طور کلی صاف و مستقیم با تغییر شکل کوچک است که منجر به بهبود دقت ساخت بدنه خودرو می شود. استحکام کششی جوش بالا است که کیفیت جوش بدنه خودرو را تضمین می کند. سرعت جوشکاری سریع است که منجر به بهبود راندمان تولید جوش می شود.

در فرآیند جوشکاری بدنه خودکار، استفاده از فرآیند جوشکاری فیوژن عمیق لیزری می تواند تعداد قطعات، قالب ها و ابزار جوشکاری را به میزان قابل توجهی کاهش دهد و در نتیجه وزن مرده بدنه و هزینه های تولید را کاهش دهد. با این حال، فرآیند جوشکاری همجوشی عمیق لیزری نسبت به شکاف مونتاژ قطعاتی که قرار است جوش داده شوند، تحمل کمتری دارد و فاصله مونتاژ باید بین 0.05 تا 2 میلی متر کنترل شود. اگر شکاف مونتاژ بیش از حد بزرگ باشد، عیوب جوشکاری مانند تخلخل ایجاد می شود.

تحقیقات کنونی نشان میدهد که در جوشکاری خودکار بدنه همان ماده، با بهینهسازی پارامترهای فرآیند جوشکاری همجوشی عمیق لیزری، میتوان جوشی با شکلگیری سطح خوب، عیوب داخلی کمتر و خواص مکانیکی عالی به دست آورد. خواص مکانیکی عالی جوش می تواند الزامات استفاده از اجزای جوش داده شده بدنه خودکار را برآورده کند. با این حال، در جوشکاری بدنه خودرو، آلومینیوم آلیاژی-فولاد به عنوان نماینده فرآیند جوشکاری همجوشی عمیق لیزری فلزی ناهمگن بالغ نیست، اگرچه با افزودن یک لایه انتقال می توان عملکرد عالی جوش را به دست آورد، اما مواد لایه انتقالی مختلف بر روی مکانیسم تأثیر لایه IMC و تأثیر آن بر ساختار میکرو مکانیسم جوش مشخص نیست، نیاز به مطالعه عمیق بیشتری دارد.

فرآیند جوشکاری سیم لیزری بدنه خودکار

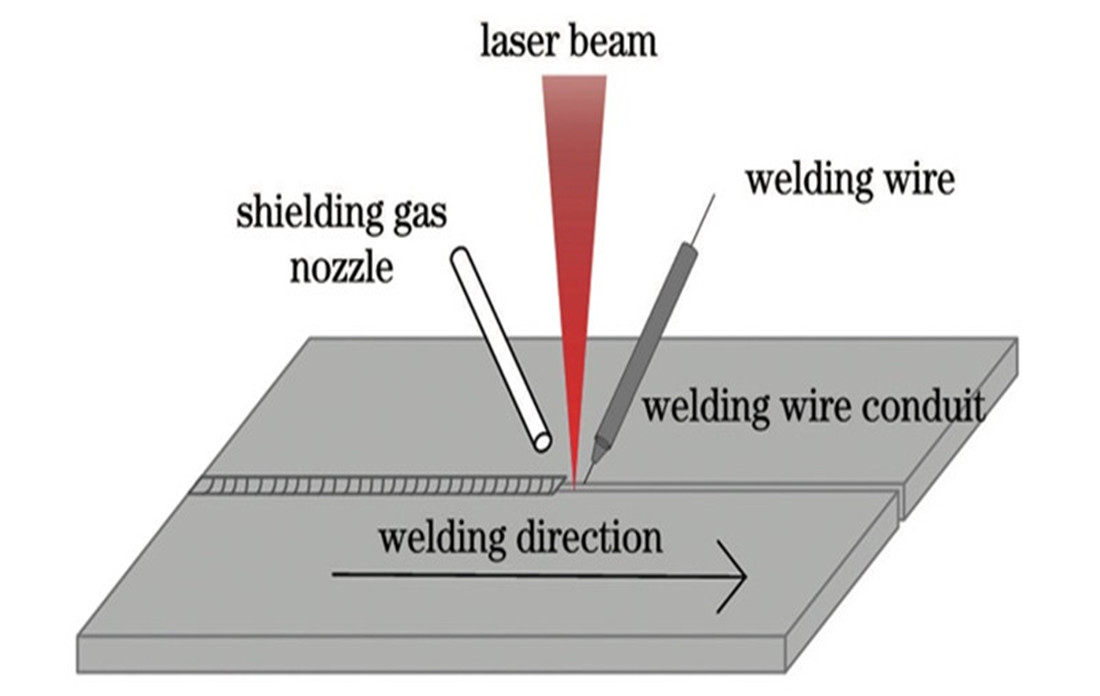

فرآیند جوشکاری پرکننده لیزری بر اساس اصل زیر است: یک اتصال جوشی با پیش پر کردن جوش با یک سیم خاص یا با تغذیه همزمان سیم در طول فرآیند جوش لیزری تشکیل می شود. این معادل وارد کردن مقدار تقریباً همگنی از مواد سیم به حوضچه جوش در حین جوشکاری همجوشی عمیق لیزری است. نمودار زیر فرآیند جوشکاری پرکننده لیزری را نشان می دهد.

در مقایسه با جوشکاری فیوژن عمیق لیزری، جوشکاری پرکننده لیزری دو مزیت در جوشکاری بدنه خودکار دارد: اول اینکه، میتواند تحمل شکاف مونتاژ بین قطعات بدنه خودرو را به طور قابل توجهی بهبود بخشد و مشکل نیاز به شکاف مخروطی بالا برای جوشکاری فیوژن عمیق لیزری را حل کند. ; ثانیاً، می تواند توزیع بافت در ناحیه جوش را با استفاده از سیم هایی با محتوای ترکیبی مختلف بهبود بخشد و سپس عملکرد جوش را تنظیم کند.

در فرآیند ساخت بدنه خودرو، فرآیند جوشکاری پرکننده لیزری عمدتاً برای جوشکاری قطعات آلیاژ آلومینیوم و فولاد بدنه استفاده می شود. به خصوص در فرآیند جوشکاری قطعات آلیاژ آلومینیوم بدنه خودرو، کشش سطحی حوضچه مذاب کم است که به راحتی می تواند منجر به فروریختن حوضچه مذاب شود، در حالی که فرآیند جوشکاری پرکننده لیزری می تواند مشکل ریزش استخر مذاب را بهتر حل کند. از طریق ذوب شدن سیم در فرآیند جوشکاری لیزری.

فرآیند لحیم کاری لیزری بدنه خودرو

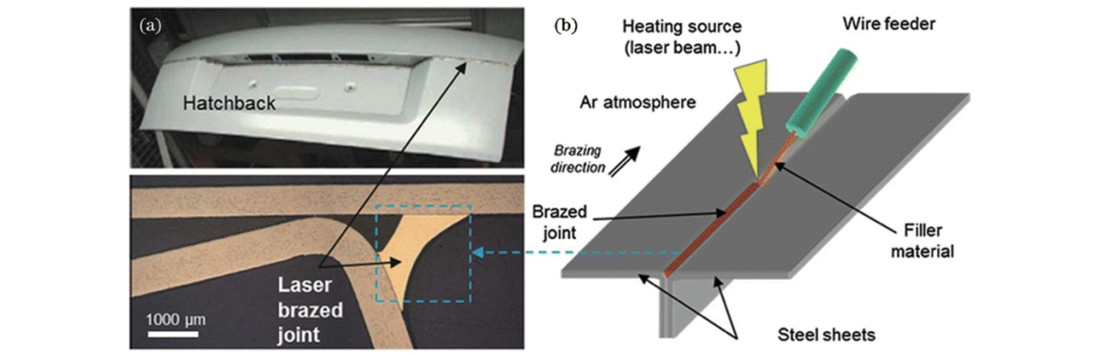

فرآیند لحیم کاری لیزری بر اساس اصل زیر است: با استفاده از لیزر به عنوان منبع گرما، پرتو لیزر بر روی سطح سیم متمرکز شده و تابش میشود، سیم ذوب میشود، سیم ذوب شده به پایین میچکد و قطعه کار برای جوشکاری را پر میکند. و اثرات متالورژیکی مانند ذوب و انتشار بین مواد لحیم کاری و قطعه کار رخ می دهد و در نتیجه به قطعه کار می پیوندد. بر خلاف فرآیند جوشکاری پرکننده لیزری، فرآیند لحیم کاری لیزری فقط سیم را ذوب می کند و قطعه کار مورد نظر را ذوب نمی کند. لحیم کاری لیزری پایداری جوش خوبی دارد، اما استحکام کششی جوش حاصل کم است. شکل 3 کاربرد فرآیند لحیم کاری لیزری را در جوشکاری پوشش محفظه چمدان خودرو نشان می دهد.

در فرآیند جوشکاری خودکار بدنه، از فرآیند لحیم کاری لیزری عمدتاً برای جوش دادن قطعات بدنه که به استحکام مفصلی بالایی نیاز ندارند، مانند جوش بین پوشش بالایی و اطراف جانبی، جوش بین قسمت بالایی و پایینی چمدان استفاده می شود. روکش محفظه و غیره. روکش بالایی فولکس واگن، آئودی و سایر مدل های متوسط و رده بالا همگی از فرآیند لحیم کاری لیزری استفاده می کنند.

عیوب اصلی در اتصالات لحیم کاری شده با لیزر بدنه خودرو شامل جویدن لبه، تخلخل، تغییر شکل جوش و غیره است و با تنظیم پارامترهای فرآیند و استفاده از فرآیند لحیم کاری لیزری چند کانونی می توان عیوب را به میزان قابل توجهی از بین برد.

فرآیند جوشکاری کامپوزیت لیزر-قوس بدنه خودرو

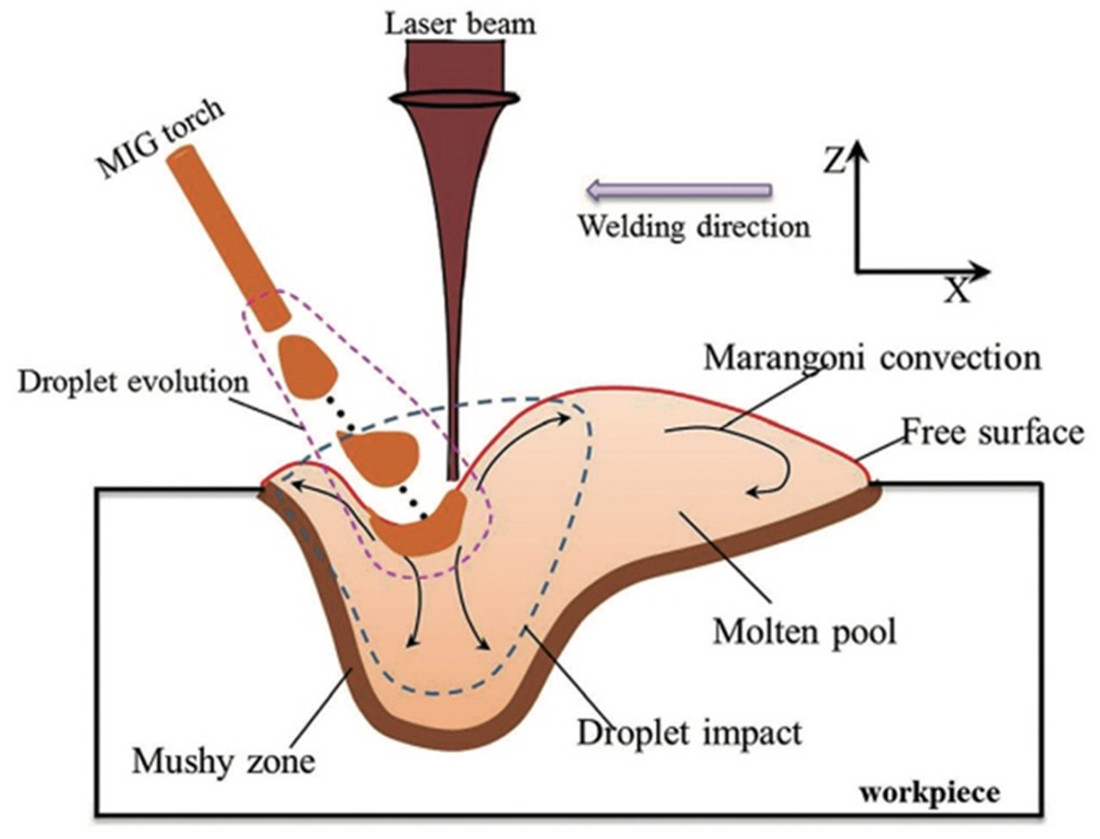

اصل فرآیند جوشکاری کامپوزیت قوس لیزری به شرح زیر است: از دو منبع حرارتی لیزر و قوس برای عمل همزمان روی سطح قطعه کار مورد جوشکاری استفاده می شود و قطعه کار ذوب شده و جامد می شود تا درز جوش ایجاد شود. نمودار زیر فرآیند جوشکاری قوس لیزری را نشان می دهد.

جوشکاری کامپوزیت قوس لیزری مزایای جوشکاری لیزری و جوشکاری قوس الکتریکی را با هم ترکیب می کند: اول، تحت تأثیر منابع حرارتی دوگانه، می توان سرعت جوشکاری را افزایش داد، ورودی گرما کوچکتر می شود، تغییر شکل جوش کوچک است، ویژگی های جوشکاری لیزر را حفظ می کند. ; دوم، توانایی پل زدن بهتر، تحمل شکاف مونتاژ بیشتر است. سوم، سرعت انجماد حوضچه مذاب کندتر می شود، که منجر به از بین بردن منافذ، ترک ها و سایر عیوب جوشکاری می شود، سازماندهی و عملکرد منطقه متاثر از حرارت را بهبود می بخشد. چهارم، به دلیل قوس، قادر به جوشکاری است. مواد با بازتاب بالا و هدایت حرارتی بالا، با طیف وسیع تری از مواد کاربردی.

در فرآیند ساخت بدنه خودرو، فرآیند جوشکاری کامپوزیت لیزری - قوس الکتریکی عمدتاً جوشکاری اجزای آلیاژ آلومینیوم بدنه و آلیاژ آلومینیوم - فولاد فلزات غیر مشابه است، برای شکاف مونتاژ قطعات بزرگتر جوش، مانند قسمت درب ماشین محل جوشکاری، به این دلیل است که شکاف مونتاژ برای عملکرد پل زدن جوشکاری کامپوزیت لیزری - قوس الکتریکی مساعد است. علاوه بر این، فناوری جوشکاری کامپوزیت قوس لیزری-MIG در موقعیت پرتو سقف جانبی بدنه آئودی نیز اعمال میشود.

در فرآیند جوشکاری خودکار بدنه، جوشکاری کامپوزیت با قوس لیزری از مزیت تحمل شکاف بزرگ در مقایسه با جوشکاری تک لیزری برخوردار است، با این حال، جوشکاری کامپوزیت با قوس لیزری مستلزم بررسی کامل موقعیت نسبی لیزر و قوس، پارامترهای جوش لیزری، قوس است. پارامترها و عوامل دیگر رفتار انتقال گرما و جرم فرآیند جوشکاری قوس لیزری پیچیده است، به ویژه تنظیم انرژی جوشکاری مواد ناهمگن و مکانیسم ضخامت IMC و تنظیم بافت هنوز نامشخص است و نیاز به تقویت بیشتر تحقیقات دارد.

سایر فرآیندهای جوشکاری لیزر بدنه خودرو

جوشکاری فیوژن عمیق لیزری، جوشکاری پرکننده لیزری، لحیم کاری لیزری و جوشکاری کامپوزیت قوس لیزری و سایر فرآیندهای جوشکاری تئوری بالغتر و طیف گستردهای از کاربردهای عملی دارند. با افزایش نیازهای صنعت خودرو برای کارایی جوش بدنه و افزایش تقاضا برای جوشکاری مواد غیر مشابه در تولیدات سبک وزن، جوشکاری نقطه ای لیزری، جوشکاری نوسانی لیزری، جوشکاری با پرتو چند لیزری و جوشکاری لیزری مورد توجه قرار گرفته است.

فرآیند جوشکاری نقطه ای لیزری

جوشکاری نقطه ای لیزری یک فناوری جوشکاری لیزری پیشرفته با مزایای برجسته سرعت جوش سریع و دقت جوش بالا است. اصل اساسی جوشکاری نقطه ای لیزری متمرکز کردن پرتو لیزر بر روی نقطه ای از قسمت مورد جوش است، به طوری که فلز در آن نقطه فورا ذوب می شود و با تنظیم چگالی لیزر برای دستیابی به جوشکاری رسانایی حرارتی یا جوشکاری فیوژن عمیق، هنگامی که پرتو لیزر از کار می افتد، فلز مایع برگشت می کند، جامد می شود و یک مفصل تشکیل می دهد.

دو شکل اصلی جوش نقطه ای لیزری وجود دارد: جوش نقطه ای لیزری پالسی و جوش نقطه ای لیزری پیوسته. پرتو لیزر در جوشکاری نقطه ای لیزر پالسی دارای پیک انرژی بالایی است، اما زمان عمل کوتاه است و به طور کلی برای جوشکاری فلزات سبک مانند آلیاژهای منیزیم و آلیاژهای آلومینیوم استفاده می شود. در جوشکاری نقطه ای لیزری پیوسته، پرتو لیزر دارای توان متوسط بالا و زمان عمل لیزر طولانی است و بیشتر برای جوشکاری فولاد استفاده می شود.

در جوشکاری بدنه خودرو، در مقایسه با جوشکاری نقطهای مقاومتی، جوش نقطهای لیزری دارای مزایای مسیر جوش نقطهای غیر تماسی و خودطراحی است که میتواند تقاضا برای جوشکاری با کیفیت بالا را در زیر شکافهای مختلف لپهای مواد بدنه خودرو برآورده کند.

فرآیند جوشکاری نوسانی لیزری

جوشکاری نوسانی لیزری یک فناوری جدید جوشکاری لیزری است که در سال های اخیر مطرح شده و مورد توجه گسترده قرار گرفته است. اصل این فناوری دستیابی به یک نوسان سریع، منظم و کوچک پرتو لیزر با ادغام یک آینه نوسانی در سر جوش لیزری است و بدین ترتیب اثر هم زدن پرتو در حین حرکت به سمت جلو در حین جوشکاری لیزر حاصل می شود.

مسیرهای اصلی نوسان در فرآیند جوشکاری نوسان لیزری عبارتند از: نوسان عرضی، نوسان طولی، نوسان دایره ای و نوسان بی نهایت. فرآیند جوشکاری نوسانی لیزر دارای مزایای قابل توجهی در جوشکاری بدنه خودکار است، زیرا وضعیت جریان حوضچه مذاب به طور قابل توجهی با نوسان پرتو لیزر تغییر میکند، بنابراین این فرآیند میتواند نقصهای ذوب نشده را از بین ببرد، به پالایش دانه دست یابد و تخلخل در جوشکاری را سرکوب کند. همان مواد بدنه خودکار و بهبود مشکلات اختلاط ناکافی مواد مختلف و خواص مکانیکی ضعیف درز جوش در جوشکاری مواد غیر مشابه بدنه خودرو

فرآیند جوشکاری پرتو چند لیزری

در حال حاضر می توان از لیزرهای فیبر برای تقسیم یک پرتو لیزر به چندین پرتو لیزر با استفاده از یک ماژول تقسیم پرتو نصب شده در سر جوش استفاده کرد. جوشکاری پرتو چند لیزری معادل استفاده از چندین منبع حرارتی در فرآیند جوشکاری است. با تنظیم توزیع انرژی تیر، پرتوهای مختلف می توانند به عملکردهای مختلفی دست یابند، مانند: تیری با چگالی انرژی بالاتر، پرتو اصلی است که مسئول جوشکاری مذاب عمیق است. پرتو فرعی با چگالی انرژی کمتر می تواند سطح مواد را تمیز و پیش گرم کند و جذب انرژی پرتو لیزر توسط مواد را افزایش دهد.

فرآیند جوشکاری پرتو چند لیزری می تواند رفتار تبخیر بخار روی و رفتار دینامیکی حوضچه مذاب را در طول جوشکاری ورق های فولادی گالوانیزه بهبود بخشد، مشکل پاشش را بهبود بخشد و استحکام کششی درز جوش را افزایش دهد.

فرآیند جوشکاری لیزری

فناوری جوشکاری لیزری یک فناوری جدید جوشکاری لیزری با راندمان جوش بالا و طراحی مستقل مسیر جوشکاری است. اصل اساسی جوشکاری لیزری پرواز این است که وقتی پرتو لیزر بر روی آینههای X و Y آینه اسکن میتابد، زاویه آینه از طریق برنامهریزی مستقل کنترل میشود تا به انحراف پرتو لیزر در هر زاویهای برسد.

به طور سنتی، جوشکاری لیزری بدنه خودرو عمدتاً به ربات جوشکاری متکی است تا سر جوش لیزری را برای حرکت همزمان برای دستیابی به اثر جوشکاری هدایت کند. با این حال، حرکت رفت و برگشتی مکرر ربات جوشکار به دلیل تعداد زیاد جوش ها و طول زیاد جوش ها، کارایی جوش بدنه خودکار را به شدت محدود می کند. در مقابل، جوشکاری لیزری را می توان در محدوده خاصی با تنظیم زاویه بازتابنده به دست آورد. بنابراین، فناوری جوشکاری لیزری می تواند به طور قابل توجهی کارایی جوش را بهبود بخشد و چشم انداز کاربردی گسترده ای دارد.

خلاصه

با توسعه صنعت خودرو، آینده فناوری جوش بدنه هم در فرآیند جوشکاری و هم در فناوری هوشمند به پیشرفت خود ادامه خواهد داد.

بدنه خودرو، به ویژه بدنه خودرو انرژی جدید، در جهت وزن سبک در حال توسعه است. آلیاژهای سبک وزن، مواد کامپوزیت و مواد ناهمگن به طور گسترده در بدنه خودرو مورد استفاده قرار خواهند گرفت، فرآیند جوشکاری لیزری معمولی برای برآوردن الزامات جوشکاری آن دشوار است، بنابراین فرآیند جوشکاری با کیفیت بالا و کارآمد به روند توسعه آینده تبدیل خواهد شد.

در سالهای اخیر، فرآیند جوشکاری لیزری نوظهور مانند جوشکاری نوسانی لیزری، جوشکاری با پرتو چند لیزری، جوشکاری لیزری پرواز و غیره، در کیفیت جوش و کارایی جوش در تحقیقات نظری اولیه و اکتشاف فرآیند بوده است. آینده نیاز به فرآیند جوشکاری لیزری در حال ظهور و مواد سبک وزن بدنه خودرو، جوشکاری مواد ناهمگن و سناریوهای دیگر، طراحی مسیر نوسان پرتو لیزر، مکانیسم عمل انرژی پرتو چند لیزری و بهبود کارایی جوشکاری پرواز و سایر جنبههای داخلی است. تحقیق عمیق برای کشف فرآیند جوشکاری بدنه خودکار سبک وزن بالغ.

فناوری جوش لیزری بدنه خودرو عمیقاً با فناوری هوشمند ادغام شده است، سنجش لحظه ای وضعیت جوشکاری لیزر بدنه خودکار و کنترل بازخورد پارامترهای فرآیند نقش تعیین کننده ای در کیفیت جوش دارد. تکنولوژی جوش لیزری هوشمند فعلی بیشتر برای برنامه ریزی مسیر قبل از جوشکاری و ردیابی و بازرسی کیفیت پس از جوشکاری استفاده می شود. تحقیقات داخلی و خارجی در تشخیص عیوب جوشکاری و تنظیم تطبیقی پارامترها هنوز در مراحل اولیه است و فناوری کنترل تطبیقی پارامترهای فرآیند جوشکاری لیزری در ساخت بدنه خودرو بکار گرفته نشده است.

بنابراین، برای استفاده از فناوری جوش لیزری در ویژگیهای فرآیند جوشکاری بدنه خودرو، آینده باید با سیستم سنجش هوشمند جوشکاری لیزری چند سنسوری پیشرفته و سیستم کنترل ربات جوشکاری با دقت بالا توسعه داده شود تا اطمینان حاصل شود که جوش لیزری فناوری هوشمند در زمان واقعی و دقت هر پیوند، از طریق "برنامه ریزی مسیر قبل از جوش - پارامترهای جوشکاری کنترل تطبیقی کیفیت پس از جوشکاری آنلاین" بازرسی" پیوند، برای اطمینان از کیفیت بالا و پردازش کارآمد.

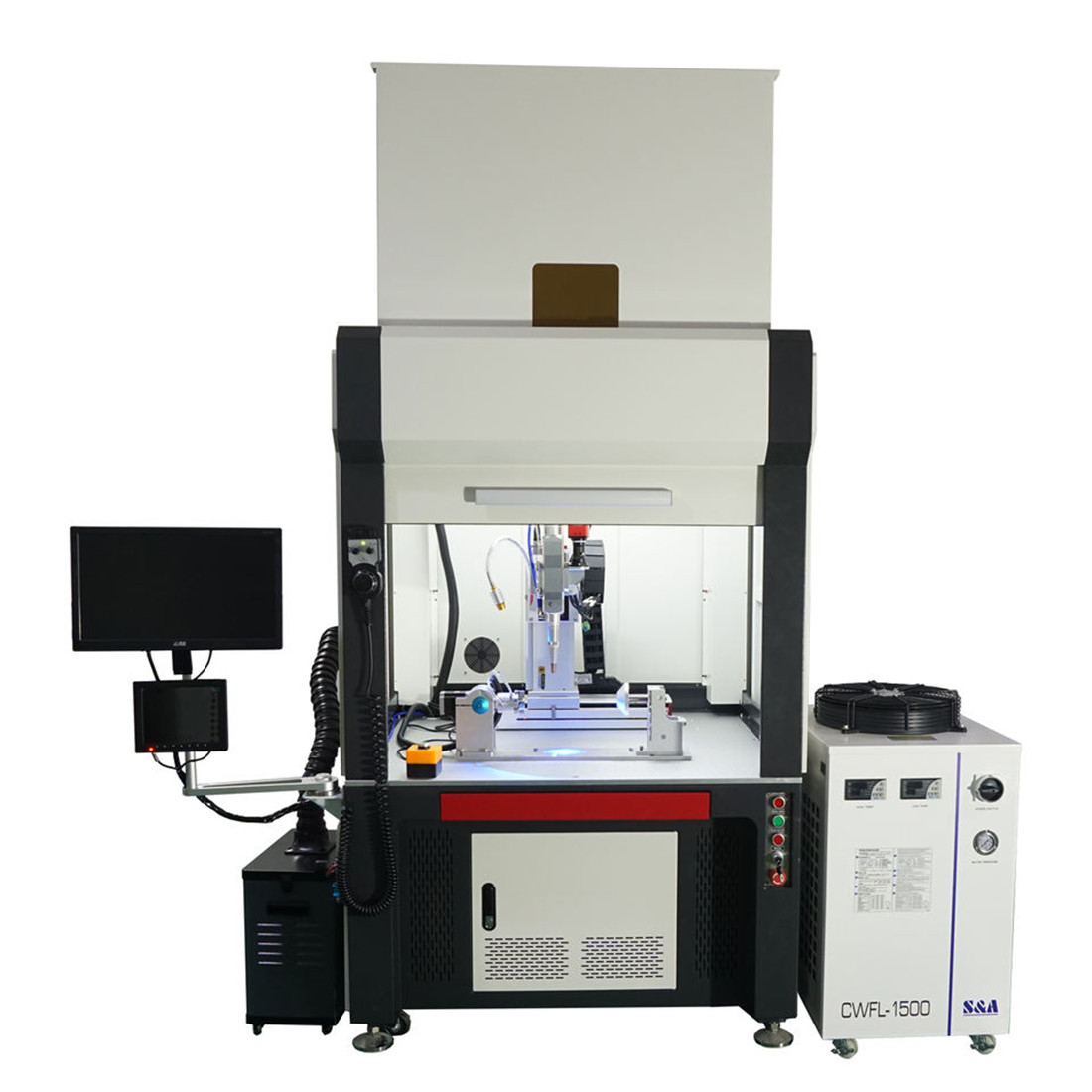

شرکت اتوماسیون لیزر Maven به مدت 14 سال بر صنعت لیزر تمرکز دارد، ما در جوشکاری لیزر تخصص داریم، دستگاه جوش لیزر بازوی رباتیک، دستگاه جوش لیزری اتوماتیک جدول، دستگاه جوش لیزری دستی، علاوه بر این، ما دستگاه جوش لیزری، دستگاه برش لیزری داریم. و دستگاه حکاکی مارک لیزری، ما موارد زیادی از محلول جوش لیزری داریم، اگر علاقه مند هستید، همیشه می توانید با ما تماس بگیرید.

زمان ارسال: دسامبر-09-2022